En confiant les processus à la technologie, aux machines intelligentes, et à l’intelligence artificielle (IA), l’industrie 4.0 a fait passer la fabrication à la vitesse supérieure. Ces transformations se produisent souvent de manière isolée, créant ainsi des environnements cloisonnés qui passent à côté du principal objectif de la numérisation. Pourtant, c’est en reliant les données entre les personnes, les programmes, et les processus, que les entreprises créent des usines numériques.

Il ne s’agit pas seulement du processus physique de fabrication. Le concept de l’usine numérique englobe également l’usine elle-même, et son but est d’optimiser les processus de fabrication et l’environnement qui les abrite.

Malgré l’accélération de la transformation numérique, le Forum économique mondial a constaté que 62 % (PDF, p.10) des entreprises manufacturières n’ont numérisé qu’une seule ligne de leurs produits. Elles n’ont donc obtenu qu’une fraction des données qu’elles pourraient récolter grâce à l’industrie 4.0.

Voici ce que doivent faire les entreprises pour entamer le processus vers une usine numérique :

- Adopter une culture numérique et un management centré sur les données ;

- Accélérer la transformation numérique dans l’ensemble de leur organisation ;

- Investir dans les plateformes basées sur le cloud pour créer des environnements de données communs ;

- Former la main-d’œuvre aux usines du futur.

Grâce à la connectivité des données, les usines numériques rendent possible la coordination interfonctionnelle, crée une plus grande agilité pour s’adapter à un monde en constante évolution, et donnent aux entreprises un avantage concurrentiel. C’est l’apogée de la transformation numérique pour l’industrie manufacturière.

Qu’est-ce qu’une usine numérique ?

Une usine numérique est une maquette virtuelle partagée des principales caractéristiques d’une usine (géométrie, comportement, et performances) présentant la convergence de tous ses réseaux numériques et de son fonctionnement. Cette représentation numérique rassemble les données de la structure, des systèmes, des actifs, et des processus. Elle permet de savoir comment concevoir, construire et gérer l’usine en question, comment la reconfigurer et comment maximiser l’efficacité et la productivité de chaque actif. Cet écosystème ouvert permet une collaboration en temps réel, une prise de décision plus intelligente, et produit de meilleurs résultats.

Voici quelques caractéristiques d’une usine numérique :

- Un écosystème connecté de parties prenantes internes et externes, telles que les vendeurs, les fournisseurs et les sous-traitants.

- Des jumeaux numériques;

- Des constructions ou modifications pilotées par le séquençage de construction;

- La maintenance prédictive.

A digital factory applies the same principles used to optimize the product-development lifecycle—thought leadership, systems, theories, and methods—to the lifecycle of the factory itself. It also allows companies to simulate what-if scenarios to identify opportunities to upgrade the functions of the manufacturing environment.

Voici quelques raisons et objectifs de créer une usine numérique :

- Fabriquer de meilleurs produits ;

- Attirer davantage de clients ;

- Améliorer l’efficacité opérationnelle et la durabilité de son usine ;

- Accroître l’innovation ;

- Accélérer la mise sur le marché ;

- Recueillir des informations exploitables.

Les usines numériques sont des écosystèmes intuitifs alimentés par les données et améliorés par l’ingéniosité humaine. Elles s’adaptent ainsi à la volatilité et sont résilientes face aux perturbations potentielles.

5 phases de création d’une usine numérique

Peu importe que vous mettiez en œuvre de nouvelles opérations ou que vous configurez une usine existante, il est important d’adopter une approche étape par étape pour créer une usine numérique : planifier, concevoir, valider, construire et exploiter.

1. Planifier

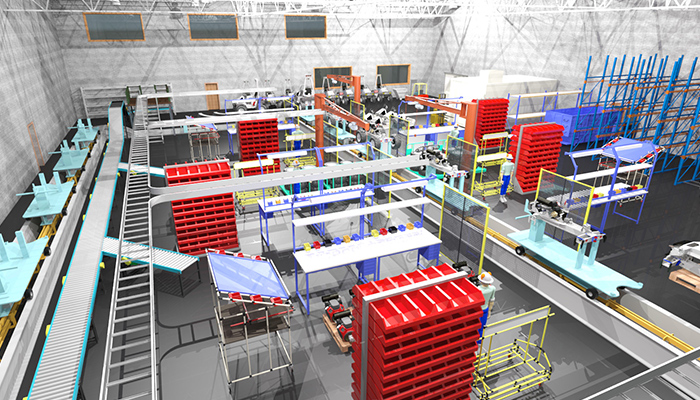

La première étape de la création d’une usine numérique consiste à mettre en place la logistique et les opérations. Commencez par décomposer les flux de travail étape par étape pour déterminer l’emplacement de chaque poste et des équipements, et la configuration idéale pour maximiser la productivité. Si l’entreprise a déjà commencé sa transformation numérique, elle disposera déjà de nombreux éléments pouvant contribuer à créer son usine numérique.

La simulation des mouvements des personnes, des machines et des matériaux peut aider à déterminer l’organisation la plus efficace afin d’éliminer les goulots d’étranglement et d’accélérer la mise sur le marché. Les concepteurs doivent également intégrer les fournisseurs et les vendeurs dans la coordination numérique de l’usine.

2. Concevoir

Après la phase de planification, vous aurez une idée du cadre de fabrication et vous pourrez commencer à concevoir l’usine numérique. Les ingénieurs sont responsables de la disposition des éléments dans l’espace physique. Toutes les parties prenantes du projet seront impliquées maintenant, s’inspirant de ce même plan pour concevoir leur propre domaine. Pensez éventuellement à faire appel à une équipe ergonomique qui évalue l’équipe chargée du chauffage, de la ventilation et de la climatisation (CVC) pour cartographier la circulation de l’air dans l’ensemble de l’usine.

Ces usines sont des bâtiments immenses avec de grandes machines et de nombreuses pièces mobiles. La conception numérique d’une usine permet de déceler très tôt les problèmes d’installation, ce qui réduit le nombre d’erreurs au cours de la construction et de l’exploitation, et permet une mise en service plus rapide.

3. Valider

À ce stade, toutes les parties prenantes examinent la conception pour s’assurer de sa viabilité et valider le fonctionnement de l’aménagement prévu. La réalité virtuelle peut les aider à visualiser l’espace et à apporter des modifications si nécessaire en donnant vie à l’usine. Au cours de cette phase, la conception doit être alignée sur l’intention de l’opération. Cela permet de détecter et de régler les éventuels problèmes à l’avance, et d’obtenir ainsi les meilleurs résultats possibles.

4. Construire

Il faut ensuite construire l’usine numérique. Il s’agit d’un processus orchestré numériquement, reposant sur des technologies comme le BIM (Building Information Modeling) pour assurer la coordination entre les différentes équipes (architectes, ingénieurs, et entrepreneurs), et réduire le risque de dépassement des coûts et du calendrier. À ces fins, une plateforme de construction cloud permet de créer un environnement de données commun à tous, et une source unique d’informations à partir de laquelle chaque partie prenante peut travailler.

Grâce à un séquençage de construction détaillé, il est possible d’organiser et de rationaliser le processus de construction. Les outils BIM permettent de coordonner la logistique tandis que les visualisations simulent l’agencement afin de tester les mouvements dans l’espace et les flux de travail autant de fois que nécessaire. Une fois que tout est installé sur place, il suffit de connecter les postes entre eux et de les mettre sous tension. Il ne reste ensuite qu’à augmenter la production jusqu’à atteindre le rendement souhaité. L’usine numérique commence alors à générer un retour d’information avec des données exploitables.

5. Exploiter

Votre usine numérique est désormais en route et produit des données qui circulent librement entre les personnes, les programmes et les processus. Vous disposez d’un jumeau numérique en plus de l’usine elle-même, relie toutes les informations et permet aux différents programmes et réseaux de communiquer entre eux. Cette représentation virtuelle vous donne une vue d’ensemble des opérations ainsi que des répercussions de chaque décision. Munis de ces informations, il vous est possible d’optimiser constamment votre usine pendant la durée de son cycle de vie, même pour des séries de production spécifiques. Par exemple, si vous avez besoin de produire 10 % de plus pour une commande donnée alors que vous n’avez calculé qu’un excédent de 5 %, il vous suffit de vous référer à votre jumeau virtuel pour réorganiser la ligne en question et ajuster la production.

L’exploitation est responsable d’environ 80 à 90 % du coût d’une usine. Les usines numériques sont conçues pour réduire ces coûts en fournissant des informations approfondies. Par exemple, l’apprentissage automatique et l’automatisation facilitent la maintenance prédictive, en alertant les ouvriers d’un problème avant même qu’une pièce d’équipement ne se dégrade. Cela évite les temps d’arrêt imprévus qui coûtent 50 milliards de dollars par an aux fabricants, et permet de maintenir la production sans interruption.

5 avantages de l’usine numérique

Dans un contexte de pandémie mondiale, de perturbation des chaînes d’approvisionnement et de fluctuations extrêmes de la demande, le monde de la fabrication doit se montrer plus agile et adaptable. Par ailleurs, les entreprises qui ne réussissent pas à s’adapter rapidement seront perdantes. La transformation numérique propose des outils essentiels à la collecte de données à l’échelle d’une entreprise, et peut permettre à une usine de se développer en offrant des opportunités de croissance.

Dans une enquête récente menée auprès de 200 entreprises industrielles allemandes, PricewaterhouseCoopers a constaté que si 91 % (PDF, p.1) d’entre elles investissent dans des usines numériques, seuls 6 % ont atteint une connectivité totale. Bien que tout progrès dans la transformation numérique soit utile, il y a des avantages spécifiques qui découlent des données recueillies dans une usine numérique.

1. Une mise sur le marché plus rapide

Dans le secteur de la fabrication, les entreprises se concentrent souvent sur le cycle de vie du produit et oublient le cycle de vie de l’usine même. Pour maximiser la productivité, toutefois, il faut optimiser l’environnement dans lequel la fabrication a lieu. Et c’est là tout l’objet de la numérisation. Grâce à l’automatisation et aux écosystèmes connectés, les informations circulent plus rapidement dans une usine numérique que dans les usines traditionnelles. Les fabricants peuvent ensuite exploiter ces données pour accélérer le processus de conception et d’ingénierie, réitérer les solutions, et prendre des décisions rapides. Le Forum économique mondial (PDF, p.13) a constaté que les fabricants les plus avancés sur le plan numérique (un consortium que le Forum appelle le Global Lighthouse Network) accroissent leur vitesse de commercialisation de 89 %.

2. Une fabrication flexible pour une plus grande agilité

La pandémie de COVID-19 nous a bien prouvé à quel point la stabilité n’est jamais chose acquise. Les chaînes d’approvisionnement ont été bouleversées et ne se sont pas encore complètement rétablies. Mais avec une usine numérique, les entreprises sont plus agiles et plus capables de réagir aux changements économiques et dans le monde.

Les usines numériques rendent possible la fabrication flexible. Grâce aux machines intelligentes, les entreprises ont plus de ressources et peuvent rapidement trouver des solutions de remplacement pour changer de cap, faire des modifications, ou s’adapter à de nouveaux scénarios. Lorsqu’une pièce est indisponible en raison d’un problème sur la chaîne d’approvisionnement, les entreprises peuvent la fabriquer elles-mêmes en interne, ou faire appel à un autre fabricant. Ce modèle flexible donne aux entreprises la liberté de créer des systèmes engendrant de nouvelles sources de revenus, davantage d’innovation, et moins de perturbations.

3. La personnalisation pour répondre à l’évolution de la demande

Au début de l’année, l’industrie manufacturière a connu une forte hausse de la demande, la plus élevée en 37 ans, et s’apprête à dépasser les niveaux de production d’avant pandémie. Mais il n’y a pas que la demande qui évolue : les désirs des consommateurs changent aussi, et il sera bientôt indispensable aux fabricants d’être en mesure d’effectuer une personnalisation de masse. Ainsi, les consommateurs paieront davantage pour des produits auxquels ils auront la possibilité d’apporter leur touche personnelle.

À l’aide des données recueillies dans les usines numériques, les fabricants sont en mesure de répondre à la demande croissante de produits personnalisés, en lançant de petites séries ou en ajoutant des fonctionnalités à un produit existant. Ainsi, un premier client peut commander 1 million de stylos standard, tandis qu’un autre peut en vouloir 1 000 en titane, et un troisième, 10 000 de couleur verte. Les fabricants possédant une usine numérique pourront facilement personnaliser chaque commande en faisant différents choix de conception et de fabrication. La capacité à répondre aux besoins des clients confère aux entreprises un avantage concurrentiel.

4. Atteindre les objectifs commerciaux et de développement durable

Si l’industrie manufacturière peut fabriquer les biens que les consommateurs désirent et dont ils ont besoin, cela a néanmoins un coût environnemental. Le secteur génère 20 % des émissions de dioxyde de carbone dans le monde, et il est responsable de 54 % de la consommation énergétique mondiale.

Grâce à un fonctionnement axé sur les données, les entreprises disposent des informations qui peuvent les aider à atteindre les objectifs de durabilité définis par les normes du secteur, par l’État, ou encore par le fabricant lui-même. . Certaines entreprises créent même un poste de responsable du développement durable au sein de leur direction, dont la mission est de suivre ces indicateurs, de mettre en place des politiques écologiques et de veiller à ce que l’entreprise respecte les lois. Et les usines numériques facilitent ce processus :

Les jumeaux numériques génèrent des informations exploitables en temps réel pour faire des choix plus durables.

La conception générativedonne aux ingénieurs la possibilité de trouver des options respectueuses de l’environnement (les matières premières, par exemple) dans la conception et la construction de leur usine numérique et des infrastructures environnantes.

Les systèmes automatisés et l’IA suivent les données relatives à la consommation d’énergie (comme la chaleur) en fonction du comportement humain dans un espace donné.

- Les jumeaux numériques génèrent des informations exploitables en temps réel pour faire des choix plus durables.

- La conception générativedonne aux ingénieurs la possibilité de trouver des options respectueuses de l’environnement (les matières premières, par exemple) dans la conception et la construction de leur usine numérique et des infrastructures environnantes.

- Les systèmes automatisés et l’IA suivent les données relatives à la consommation d’énergie (comme la chaleur) en fonction du comportement humain dans un espace donné.

L’usine numérique est idéale pour les entreprises visant la neutralité carbone.

5. Améliorer l’efficacité opérationnelle

Les sept domaines suivants sont souvent de grandes sources de gaspillage associées à la fabrication :

- Le transport

- Les stocks

- Les déplacements

- Les temps d’attente

- La surproduction

- Le surtraitement

- Les défauts

Les usines numériques favorisent les opérations lean, c’est-à-dire sans gaspillage, en éliminant les tâches redondantes, en renforçant les flux de travail et en automatisant les processus. Cela contribue à réduire les coûts et permet aux employés de consacrer plus de temps aux tâches ayant une valeur ajoutée.

L’objectif ultime d’une usine numérique est l’intégration de tous les éléments et de toutes les personnes : atelier, bâtiment, infrastructure, fournisseurs, vendeurs et parties prenantes. Cela crée ainsi un flux de données connectées permettant d’automatiser, de prévoir et de créer une certaine intelligence afin de maximiser l’efficacité de l’ensemble des opérations. En effet, avec les simulations, il est possible de trouver des moyens plus efficaces d’atteindre les objectifs, comme l’a fait Porsche en remplaçant le tapis roulant traditionnel de son usine par un véhicule autonome à roue libre. Ainsi, l’entreprise personnalise sa production tout en éliminant les étapes inutiles de son processus.

Exemples d’usines numériques

Le principe de base du système de production Toyota TPS est d’améliorer continuellement ses opérations afin d’ajouter de la valeur, d’éliminer le gaspillage et d’augmenter la productivité et l’efficacité. Créé par l’entreprise au début du XXe siècle, le concept perdure encore aujourd’hui : Toyota l’applique à ses usines en améliorant les compétences de ses ouvriers et en faisant appel aux nouvelles technologies. Les usines numériques fonctionnent sur le même principe. Voici deux entreprises qui tirent parti des avantages des données connectées et de l’usine numérique.

Brioche Pasquier

Le développement de Brioche Pasquier est pour le moins enviable : l’entreprise est passée d’une petite boulangerie familiale à un fabricant international de douceurs françaises, comme ses petits pains briochés emblématiques. Pour garantir la cohérence de ses produits malgré le développement et la décentralisation de sa production, Brioche Pasquier a connecté ses usines (PDF) afin de coordonner les opérations de ses 18 sites de production internationaux.

Étant connectées via le cloud, les usines européennes de l’entreprise servent de base à la conception de nouvelles usines. Les informations provenant de chaque site sont intégrées dans des modèles numériques 3D avec Autodesk Navisworks, et partagées afin que d’autres ingénieurs puissent s’y référer. Cette approche de l’usine numérique garantit la cohérence et relie toutes les parties entre elles, de la fabrication même à la stratégie commerciale de l’entreprise.

Porsche

Porsche a une longue histoire d’innovation. La première voiture de sport haute performance commercialisée de l’entreprise, la 356, est apparue le 8 juin 1948. Porsche a fait du chemin depuis l’apparition de ces 52 premières voitures fabriquées à la main dans un garage en Autriche ! Dans l’une des usines les plus récentes de Porsche, un système de transport sans conducteur (appelé Flex-Line) modernise la chaîne de montage où des machines autonomes déplacent les voitures d’une station à l’autre, rendant ainsi le processus de personnalisation possible.

Porsche a créé un modèle intégré de planification pour détailler de manière numérique chaque détail de son usine neutre en carbone, puis a fait des itérations de cette conception pour répondre aux spécifications souhaitées, comme les charges portantes du plancher (trois tonnes par mètre carré). Les fournisseurs ont également pu accéder à la maquette pour configurer leurs équipements en fonction des espaces, garantissant ainsi des chaînes de production sans heurts. Aujourd’hui, l’usine allemande de Stuttgart tourne à plein régime. Le modèle virtuel guide les améliorations opérationnelles et l’usine numérique qui en résulte est plus verte, plus intelligente, et gaspille moins, ce que l’entreprise appelle « Porsche Production 4.0 ».

Quel est l’avenir de l’usine numérique ?

Bien que 85 % des entreprises aient accéléré la transition numérique pendant la pandémie, les usines numériques ne sont pas encore la norme. Voici un petit aperçu de ce que nous réservent les usines numériques à l’avenir.

La fabrication intelligente

Actuellement, le concept d’usine numérique est axé autour de la technologie, des machines, des outils, et des robots. Ce sont toutefois les données que ces machines collectent qui comptent vraiment. À l’avenir, les usines numériques convergeront les données de plusieurs sources afin de découvrir ce qu’elles révèlent. L’avantage des données connectées ne se limitera plus à la fabrication intelligente; elles créeront une fabrication intelligente. Là où la fabrication intelligente fournit les informations nécessaires pour réaliser une action spécifique dans le but d’optimiser l’usine et d’atteindre un certain niveau de qualité, la fabrication intelligente prend également des décisions, à partir de ces données, comme les machines qui réussissent à identifier et à rectifier les erreurs toutes seules.

Des plateformes pour la modélisation d’usine intégrée

Toutes ces données sont stockées sur des plateformes sur le cloud, où cette vue en temps réel permet d’observer les opérations dans leur ensemble. En plus de décloisonner les environnements, ces plateformes deviendront de plus en plus performantes, au-delà même des murs des usines numériques, et renforcent la modélisation d’usine intégrée.

La modélisation d’usine intégrée comprend non seulement le bâtiment et ce qui s’y trouve à l’intérieur, mais aussi l’environnement avoisinant (l’infrastructure, les parkings, la gestion des eaux, les entrepôts, et les bureaux), soit ce qui se trouve à l’extérieur également. Grâce à ce modèle d’usine intégrée, les fabricants peuvent également mettre en contact les fournisseurs, les vendeurs, les entrepreneurs, et les parties prenantes dans un environnement de données commun. Ainsi, ils peuvent tous travailler à partir des mêmes données, en même temps, en créant l’ultime outil collaboratif. Le constructeur automobile allemand e.Go se sert de la modélisation d’usine intégrée pour bâtir des usines intelligentes. Étant donné qu’il n’y a qu’une seule plateforme numérique, tout le monde est au fait.

La fabrication distribuée

D’après l’Association nationale des fabricants des États-Unis NAM, le cloisonnement des données est l’une des raisons principales pour laquelle les entreprises rencontrent des problèmes d’approvisionnement. Seuls 21 % des petits fabricants ont confiance en leur chaîne d’approvisionnement. Les usines numériques remédient à cela en permettant à ces petites entreprises de travailler ensemble. À l’avenir, les usines numériques faciliteront les réseaux coopératifs de sorte que les entreprises puissent partager leurs équipements et leurs ressources, afin de renforcer la résilience de chaque entreprise, mais aussi du secteur tout entier.

La fabrication distribuée consiste à décentraliser les matériaux et la fabrication pour permettre aux petites entreprises de profiter des bénéfices de la connectivité numérique. À l’échelle mondiale, 98 % des entreprises manufacturières sont de petite ou de moyenne taille (PME). Or, ces entreprises-là manquent de capital pour investir dans la transformation numérique et l’industrie 4.0 à la même cadence et à la même échelle que leurs concurrents plus grands. Avec la fabrication distribuée, elles peuvent travailler ensemble de manière virtuelle, agissant avec le pouvoir d’une seule et même grande entreprise.

Une main-d’œuvre qualifiée

Les usines numériques vont changer leurs processus de fabrication et du même coup, la nature des emplois manufacturiers. Et c’est une bonne chose.

À l’heure actuelle, aux États-Unis :

- 570 000 postes manufacturiers sont à pourvoir

- 77 % des fabricants ont du mal à trouver de la main-d’œuvre qualifiée et à pourvoir leurs emplois

- À ce rythme, 2,1 millions d’emplois manufacturiers seront à pourvoir d’ici 2030, coûtant à l’industrie un billion de dollars.

Cette situation s’explique par le nombre d’ouvriers atteignant l’âge de la retraite est plus important que le nombre d’ouvriers intégrant le secteur. En effet, l’industrie manufacturière arrive à la sixième position sur sept dans le classement de l’attractivité des secteurs d’activité. Les nouvelles générations veulent travailler pour des entreprises engagées dans le numérique, une chose pour laquelle le secteur manufacturier a toujours été à la traîne.

Les usines numériques sont l’occasion rêvée de changer l’image du secteur et de remédier à cette pénurie. Les entreprises peuvent faire valoir les dernières technologies pour attirer les nouveaux talents passionnés par la Tech : Et quoi de plus excitant qu’une usine remplie de robots, d’intelligence artificielle, et de machines intelligentes.

Avec les usines numériques, les propriétaires ont accès aux informations dont ils ont besoin, quand ils en ont besoin. Ces données peuvent servir à informer intelligemment les décisions de l’entreprise, mais aussi à identifier et à régler les problèmes avant même qu’ils ne surviennent, créant ainsi des entreprises plus résilientes face aux imprévus de ce monde.