La fabrication additive a déjà à son actif des instruments de musique imprimés en 3D, dont une batterie, une guitare électrique, une guitare basse et un clavier. Elle permet également l’impression 3D de nourriture, notamment de repas pour les astronautes et le personnel militaire, mais aussi de vêtements, prothèses, et organes humains destinés à la greffe. On trouve même des maisons à deux étages imprimés en 3D ! Qui dit mieux ? Quel rôle peut jouer la fabrication additive dans la conception automobile ?

En 2015, Local Motors a lancé la Strati, une voiture électrique deux places aux lignes sportives, fabriquée en seulement 44 heures et constituée à 75 % de pièces imprimées en 3D. En 2016, l’entreprise Divergent 3D a remis ça avec Blade, un bolide de 700 chevaux, dont le châssis et la carrosserie ont été imprimés en 3D. Et en fin d’année, la startup italienne XEV va se mettre à fabriquer la LSEV, une petite voiture électrique qui, selon les dires de l’entreprise, est le premier véhicule au monde pouvant être produit en série par impression 3D.

Et ce ne sont pas seulement les startups et les visionnaires qui travaillent sur des conceptions automobiles par impression 3D. Plutôt que de s’acharner à créer des validations de concept qui font les gros titres, les fabricants automobiles classiques investissent dans les mises à jour incrémentielles et les améliorations concrètes. General Motors (GM) en est un exemple : l’entreprise se lance dans la conception de pièces destinées à l’impression 3D et qui offrent une amélioration de la performance et la possibilité de customiser les véhicules.

Kevin Quinn, directeur de la conception et de la fabrication générative, raconte : « En moyenne, chaque véhicule compte 30 000 pièces. Nous n’avons pas l’intention de toutes les imprimer. Nous voulons rester réalistes et mettre l’accent sur les opportunités de production où nous pouvons apporter une valeur commerciale à GM ainsi qu’à nos clients. Pour nous, il ne s’agit pas de ce que nous pouvons faire, mais de ce que nous devrions faire. »

Une conception hors norme

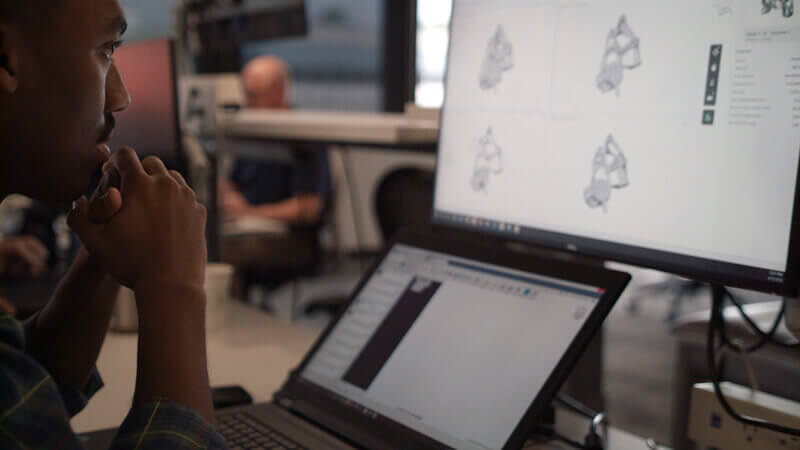

Si la fabrication additive était la porte vers l’avenir de l’automobile, la conception générative en serait la clé. « La conception générative est un moyen d’explorer différentes solutions de conception des pièces et des éléments de nos véhicules en combinant les compétences de l’ingénieur et de l’ordinateur à travers l’utilisation du cloud et de l’intelligence artificielle, ajoute Kevin Quinn. Cette collaboration produit des solutions de conception qu’il n’aurait pas été possible de créer avec un ordinateur seul ou avec un ingénieur travaillant dans son coin. »

Grâce à ce modèle, les ingénieurs établissent les objectifs et les contraintes de conception, y compris les paramètres comme les matériaux, les méthodes de fabrication et le budget, puis ils entrent tout cela dans un logiciel de conception générative. Le logiciel utilise alors un algorithme pour analyser et évaluer toutes les permutations de conceptions possibles puis recommande une solution optimale, en fonction de ces calculs.

« La conception générative jumelée à la fabrication additive a le pouvoir de chambouler notre secteur», fait remarquer Kevin Quinn. Il ajoute que l’industrie automobile a toujours été gênée par les limitations des outils de fabrication traditionnels comme les fraiseuses et les moules d’injection.

Tout d’abord, ces outils ne peuvent fabriquer que des géométries ultra simples. Ensuite, les outils traditionnels coûtent cher parce qu’ils sont très rigides et ne laissent financièrement aucune place à l’expérimentation. La conception générative et la fabrication additive permettent de créer une infinité de dessins techniques avec un investissement minime. Un seul logiciel couplé à une imprimante 3D permet de produire une myriade de pièces et de formes infinies, y compris des formes organiques et des maillages internes, qui ne peuvent être fabriqués qu’au moyen de la fabrication additive.

Une meilleure fixation ?

Pour comprendre l’intérêt de la conception générative, examinons les problèmes posés par les véhicules électriques. Bien que les constructeurs automobiles soient très enthousiasmés par l’électrique (GM prévoit à lui seul d’avoir sur le marché au moins 20 véhicules électriques ou à hydrogène d’ici 2023), ces véhicules sont plus chers à produire. Pour GM, la conception générative pourrait aider à résoudre ces problèmes en créant des véhicules plus légers et en raccourcissant la chaîne d’approvisionnement.

Kevin Quinn d’expliquer : « Le marché de la voiture autonome et de l’électrique va bouleverser l’industrie automobile. Il est donc essentiel d’avoir une position de leader dans ces domaines hyper techniques. Nous sommes convaincus que la fabrication additive et la conception générative peuvent nous aider à gagner cet avantage pour être les premiers sur le marché. »

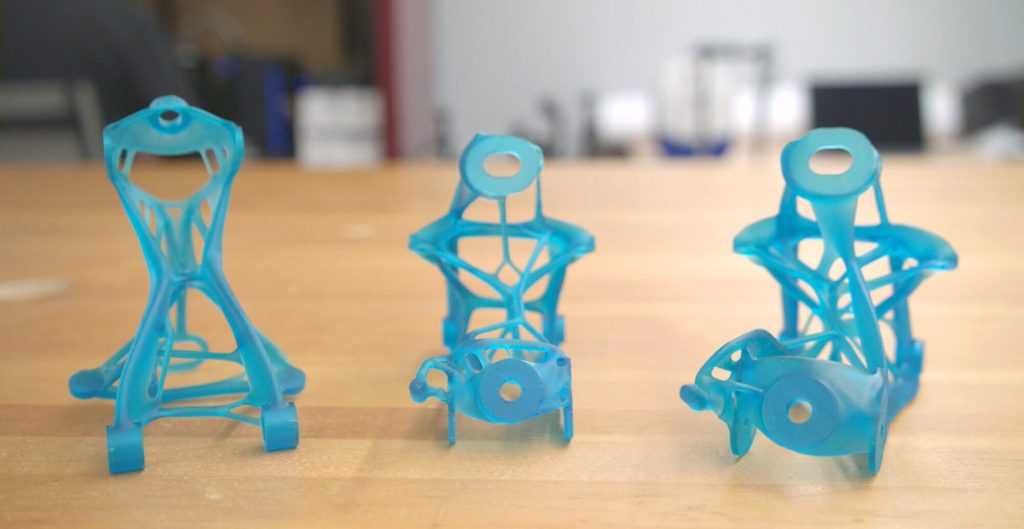

À l’occasion d’une récente collaboration avec Autodesk, les ingénieurs de GM ont utilisé la technologie générative avec le logiciel Fusion 360 pour créer une nouvelle fixation de siège plus fonctionnelle : cette pièce automobile standard permet de fixer les ceintures de sécurité au siège, et le siège au sol. Alors qu’une fixation type est une sorte de parallélépipède en huit parties, le logiciel a réussi à créer plus de 150 modèles métalliques différents qui semblent venir d’une autre planète. Le modèle que GM a choisi, une pièce en inox d’un seul tenant au lieu des huit éléments d’origine, est 40 % plus légère et 20 % plus solide que la précédente.

« Nous avons deux raisons de vouloir transformer une pièce à huit éléments en un seul. Premièrement, son optimisation permettra la production en série. Mais aussi, nous réduirons tous les coûts de la chaîne d’approvisionnement associés à la fabrication d’un grand nombre de pièces différentes provenant parfois de multiples fournisseurs, et que nous devons ensuite assembler. »

Si l’on applique ce principe à des centaines voire des milliers de pièces, on voit vite comment de telles améliorations rendront les véhicules moins chers, plus légers et plus écoénergétiques.

« Le défi pour nous sera désormais de trouver d’autres applications uniques où la conception générative et la fabrication additive se justifient », explique encore Kevin Quinn. GM travaille d’ores et déjà à optimiser un grand nombre d’autres pièces de ses véhicules. « Si nous parvenons à diminuer encore la consommation de carburant au kilomètre ou à augmenter l’autonomie de nos voitures électriques de 15 kilomètres au moyen de la conception générative et de la fabrication additive, cela donnera un avantage concurrentiel énorme à General Motors. »

De réels bénéfices, pas de vaines promesses

L’amélioration de la performance n’est que le début. À l’avenir, GM prévoit d’utiliser la fabrication additive pour créer des pièces de rechange de manière abordable et efficace directement chez les concessionnaires, et de customiser les véhicules.

Pour créer une nouvelle fixation de siège plus fonctionnelle, General Motors a utilisé la conception générative qui a permis de générer plus de 150 possibilités. Avec l’aimable autorisation de General Motors.

« Actuellement, pour customiser quelque chose sur un véhicule, GM a besoin d’une mise de fonds énorme puisqu’il faut construire un nouvel outil chaque fois que l’on veut fabriquer quelque chose suivant les désirs du client. Sachant que dans notre secteur il n’y a pas de retour sur investissement, on laisse souvent tomber. »

Kevin Quinn ajoute que la fabrication additive pourrait permettre aux clients de commander des habillages customisés ou de personnaliser leur véhicule avec leur nom ou le logo de leur équipe préférée. « En proposant quelque chose d’unique par rapport à nos concurrents, nos véhicules se démarqueront », conclut-il.

Selon lui, dans l’idéal c’est à cela que doit servir la technologie : ce ne sont pas des paroles en l’air, on en attend de réels bénéfices. « La conception générative et la fabrication additive sont pour moi de véritables mines d’or, une valeur ajoutée pour les clients que jamais ils n’obtiendraient autrement. »